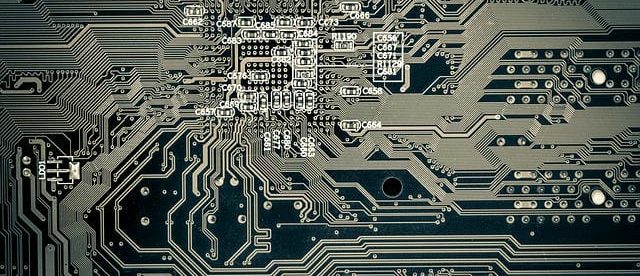

プリント基板の重要性と未来への展望

プリント基板とは、電子機器の中で極めて重要な役割を果たす部品である。基本的には絶縁体の基板の上に薄い金属の導体パターンが形成され、これによって電子回路が構成される。プリント基板の設計と製造は電子機器の性能や信頼性に直結するため、その重要性は非常に高い。プリント基板の主な材料は、エポキシ樹脂などの絶縁性材料で、これを基盤として使用する。また、導電パターンは主に銅によって形成される。

最初に設計ソフトウェアを使って回路の配置を決め、その後、基板の表面に銅をめっきすることでパターンを作成する。パターンが完成した後はエッチングやパターン転写と呼ばれる加工が行われ、不要な銅を取り除く。このプロセスによって、目的の導体パターンが形成される。これが電子回路の基礎となり、様々な部品が接続される。プリント基板の種類には、シングルサイド基板やダブルサイド基板、さらには多層基板など多様な選択肢が存在する。

シングルサイド基板は片面にのみ導体が配置されたもので簡単な回路に適しており、製造コストも比較的低い。一方、ダブルサイド基板は両面に導体が配置され、より複雑な回路を実現できる。多層基板は、さらに多くの層を重ねたもので、高機能な電子機器に必要な回路を実現するために利用される。このことから、目的によって適切な基板の種類を選ぶことが重要である。電子回路の設計は通常、CADソフトウェアを用いて行われる。

これにより、回路の配置、接続の簡便性、信号の干渉を考慮した設計が可能になる。多くのメーカーは、この段階でシミュレーションツールを用いて、回路の動作を確認する。これにより、設計段階での問題点を早期に発見し、修正することができるため、効率的な製造が実現する。製造プロセスには、プリント基板の洗浄、レジストコーティング、ドラフトプリントなどの様々な工程が含まれている。特に洗浄は、表面に付着した不純物や油分を除去するために行われ、次の工程の良好な仕上がりに寄与する。

また、レジストコーティングは、エッチング工程で不要な部分を保護する役割を果たす。これを行うことで、非常に細かいパターンでも高精度に作成される。最近の技術革新により、高密度実装の要求が高まっているため、プリント基板を製造するメーカーは新たな方法論を採用している。マイクロバンプ技術や埋め込み部品技術などがこれに該当し、これらの技術によって部品の小型化や軽量化が進んでいる。これにより、従来のプリント基板よりもはるかに高い集積度を持つ電子回路が実現される。

また、エコロジーへの配慮も見逃せない。多くのメーカーが、環境に優しい材料や無鉛はんだの使用へとシフトしている。これは、電子機器の生涯コストを低減させると同時に、環境に与える影響を最小限に抑えることが目的である。このような取り組みは、今後さらに加速していく見込みである。プリント基板の応用範囲は非常に広く、家電から通信機器、自動車、さらに医療機器まで、多岐にわたる。

これらの機器にはそれぞれ特有の要求があり、それに応じて基板の設計や製造方法が工夫されている。特に高温環境下で使用される自動車や航空機の電子機器では、耐熱性や耐振動性が求められる。そのため、これらに特化したプリント基板が求められる。納期やコスト、品質などの要求に応じて柔軟に製造体制を変えることができるメーカーの存在は、プリント基板のビジネスモデルにおいて重要な要素である。多様なニーズに迅速に応えることが、市場競争力を生む基盤となっている。

企業がマススケールで展開するための方策としても、この柔軟性は欠かせない。そして、将来的には、さらに進化した電子回路に対応するため、新しい材料や技術の開発が不可欠である。プリント基板は未来の電子機器において核となる要素として、不変的な存在であり続けるだろう。これを支えるメーカーの役割はますます重要になり、その技術力が競争優位性を左右することは間違いない。現在、驚くべき速度で進化している技術の中、プリント基板もまた専門的な技術者による操業にマシンラーニングや自動化技術を導入することで、革新が期待される。

生産性向上やコストの削減が可能になることで、素早い商品化が果たされ、業界全体がさらなる発展を遂げることができるだろう。このように、プリント基板はただの部品ではなく、未来のイベントや製品を形作る重要な要素であり続けるに違いない。プリント基板は、電子機器の中で重要な役割を担う部品であり、主に絶縁体の基板に薄い金属の導体パターンを形成することで電子回路を構成します。プリント基板の設計と製造は、電子機器の性能や信頼性に直結するため、その重要性は高まっています。一般的な材料にはエポキシ樹脂が使われ、導電パターンは銅によって形成されます。

設計はCADソフトウェアを用いて行われ、シミュレーションツールによって回路の動作を確かめることで、効率的な製造を実現します。プリント基板にはシングルサイド、ダブルサイド、多層基板などの種類があり、それぞれの用途に応じて選択されます。特に多層基板は高機能な電子機器に必要な複雑な回路を実現します。また、製造プロセスには洗浄、レジストコーティング、エッチングなどの工程が含まれ、特に洗浄は良好な仕上がりに寄与します。最近では、高密度実装の要求に応じて、マイクロバンプ技術や埋め込み部品技術が採用されており、部品の小型化や軽量化が進んでいます。

さらに、環境に配慮した材料や無鉛はんだの使用も増加し、エコロジーへの取り組みが進む中で、企業は製造体制を柔軟に変更し、多様なニーズに応えることが求められています。プリント基板の用途は家電、通信機器、自動車、医療機器など多岐にわたり、それぞれの特有の要求に応じた設計や製造が行われています。耐熱性や耐振動性が求められる環境での使用も多く、特化した基板が必要とされています。今後、新しい材料や技術の開発が不可欠であり、プリント基板は未来の電子機器において核となる要素として、その技術力が競争優位性を左右するでしょう。マシンラーニングや自動化技術の導入により、生産性向上やコスト削減が期待され、業界全体の発展に寄与することが見込まれます。